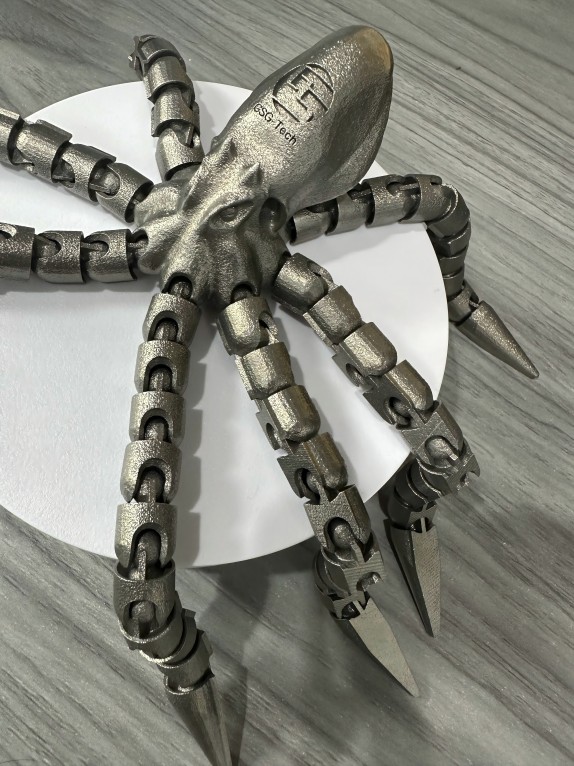

Koartlyn hawwe wy in demonstraasje fan metaal makke3D-printsjen, en wy hawwe it tige suksesfol foltôge, dus wat is metaal3D-printsjenWat binne de foar- en neidielen?

Metaal 3D-printsjen is in additive produksjetechnology dy't trijediminsjonale objekten bout troch metalen materialen laach foar laach ta te foegjen. Hjir is in detaillearre ynlieding ta metaal 3D-printsjen:

Technysk prinsipe

Selektive lasersintering (SLS): It brûken fan hege-enerzjy laserstrielen om selektyf metaalpoeier te smelten en te sinterjen, wêrby't it poeiermateriaal ferwaarme wurdt ta in temperatuer krekt ûnder it smeltpunt, sadat metallurgyske bannen tusken poeierdieltsjes foarme wurde, wêrtroch it objekt laach foar laach opboud wurdt. Yn it printproses wurdt earst in unifoarme laach metaalpoeier op it printplatfoarm lein, en dan scant de laserstriel it poeier neffens de dwerstrochsneedfoarm fan it objekt, sadat it skende poeier smelt en tegearre ferhurdet, nei it foltôgjen fan in printlaach sakket it platfoarm in bepaalde ôfstân, en dan ferspriedt in nije laach poeier, werhelje it boppesteande proses oant it heule objekt printe is.

Selektyf Lasersmelten (SLM): Fergelykber mei SLS, mar mei hegere laserenerzjy, kin it metaalpoeier folslein smelte wurde om in tichtere struktuer te foarmjen, in hegere tichtheid en bettere meganyske eigenskippen kinne wurde krigen, en de sterkte en krektens fan 'e printe metalen ûnderdielen binne heger, tichtby of sels better as de ûnderdielen produsearre troch it tradisjonele produksjeproses. It is geskikt foar it produsearjen fan ûnderdielen yn 'e loftfeart, medyske apparatuer en oare fjilden dy't hege presyzje en prestaasjes fereaskje.

Elektroanenbeamsmelting (EBM): It brûken fan elektronenbeammen as enerzjyboarne om metaalpoeier te smelten. De elektronenbeam hat de skaaimerken fan hege enerzjytichtens en hege scansnelheid, wêrtroch metaalpoeier fluch smelte kin en de printeffisjinsje ferbettere wurdt. Printsjen yn in fakuümomjouwing kin de reaksje fan metalen materialen mei soerstof tidens it printproses foarkomme, wat geskikt is foar it printsjen fan titaniumlegeringen, nikkellegeringen en oare metalen materialen dy't gefoelich binne foar soerstofynhâld, faak brûkt yn loftfeart, medyske apparatuer en oare high-end fjilden.

Metaalmateriaal-ekstrudearring (ME): Produksjemetoade basearre op materiaal-ekstrudearring, wêrby't it metaalmateriaal troch de ekstrudearringskop yn 'e foarm fan side of pasta ekstrudearre wurdt, en tagelyk ferwaarme en úthard wurdt, om laach-foar-laach opboufoarmjen te berikken. Yn ferliking mei lasersmelttechnology binne de ynvestearringskosten leger, fleksibeler en handiger, benammen geskikt foar iere ûntwikkeling yn kantoaromjouwings en yndustriële omjouwings.

Mienskiplike materialen

Titaniumlegering: hat de foardielen fan hege sterkte, lege tichtheid, goede korrosjebestriding en biokompatibiliteit, en wurdt in soad brûkt yn 'e loftfeart, medyske apparatuer, auto's en oare fjilden, lykas de produksje fan fleantúchmotorblêden, keunstmjittige gewrichten en oare ûnderdielen.

RVS: hat goede korrosjebestriding, meganyske eigenskippen en ferwurkingseigenskippen, relatyf lege kosten, is ien fan 'e meast brûkte materialen yn metaal 3D-printsjen, kin brûkt wurde om in ferskaat oan meganyske ûnderdielen, ark, medyske apparaten en sa te meitsjen.

Aluminiumlegering: lege tichtheid, hege sterkte, goede termyske geliedingsfermogen, geskikt foar it produsearjen fan ûnderdielen mei hege gewichtseasken, lykas silinderblok foar auto's, strukturele ûnderdielen foar loftfeart, ensfh.

Nikkel-basearre legearing: mei poerbêste hege temperatuersterkte, korrosjebestriding en oksidaasjebestriding, wurdt it faak brûkt by de fabrikaazje fan hege temperatuerkomponinten lykas fleantúchmotoren en gasturbines.

foardiel

Hege mjitte fan ûntwerpfrijheid: De mooglikheid om komplekse foarmen en struktueren te meitsjen, lykas roasterstrukturen, topologysk optimalisearre struktueren, ensfh., dy't lestich of ûnmooglik te berikken binne yn tradisjonele produksjeprosessen, biedt gruttere ynnovaasjeromte foar produktûntwerp, en kin lichtere, hege prestaasjes ûnderdielen produsearje.

Ferminderje it oantal ûnderdielen: meardere ûnderdielen kinne wurde yntegrearre yn ien gehiel, wêrtroch it ferbinings- en gearstallingsproses tusken ûnderdielen wurdt fermindere, de produksjeeffisjinsje wurdt ferbettere, kosten wurde fermindere, mar ek de betrouberens en stabiliteit fan it produkt wurdt ferbettere.

Rapid prototyping: It kin yn koarte tiid in prototype fan in produkt produsearje, de produktûntwikkelingssyklus fersnelle, ûndersyks- en ûntwikkelingskosten ferminderje en bedriuwen helpe om produkten rapper op 'e merk te bringen.

Oanpaste produksje: Neffens de yndividuele behoeften fan klanten kinne unike produkten makke wurde om te foldwaan oan de spesjale easken fan ferskate klanten, geskikt foar medyske ymplantaten, sieraden en oare oanpaste fjilden.

Beperking

Minne oerflakkwaliteit: De oerflakteruwheid fan 'e printe metalen ûnderdielen is relatyf heech, en neibehanneling is fereaske, lykas slypjen, polyskjen, sânstralen, ensfh., om de oerflaktefinish te ferbetterjen, wêrtroch't de produksjekosten en tiid tanimme.

Ynterne defekten: der kinne ynterne defekten wêze lykas poaren, net-fusearre dieltsjes en ûnfolsleine fúzje tidens it printproses, dy't ynfloed hawwe op 'e meganyske eigenskippen fan' e ûnderdielen, foaral by it tapassen fan hege lading en sykliske lading, is it needsaaklik om it foarkommen fan ynterne defekten te ferminderjen troch de printprosesparameters te optimalisearjen en passende neiferwurkingsmetoaden oan te nimmen.

Materiaalbeperkingen: Hoewol't it oantal beskikbere soarten metalen 3D-printmaterialen tanimt, binne der noch altyd bepaalde materiaalbeperkingen yn ferliking mei tradisjonele produksjemetoaden, en guon hege prestaasjes metalen materialen binne dreger te printsjen en de kosten binne heger.

Kostenproblemen: De kosten fan metalen 3D-printapparatuer en materialen binne relatyf heech en de printsnelheid is stadich, wat net sa kosteneffektyf is as tradisjonele produksjeprosessen foar grutskalige produksje, en is op it stuit benammen geskikt foar lytse batches, oanpaste produksje en gebieten mei hege produktprestaasjes en kwaliteitseasken.

Technyske kompleksiteit: 3D-printsjen fan metaal giet oer komplekse prosesparameters en proseskontrôle, wat profesjonele operators en technyske stipe fereasket, en fereasket in heech technysk nivo en ûnderfining fan operators.

Applikaasjefjild

Loftfeart: Brûkt om fleantugenmotorblêden, turbineskiven, fleugelstrukturen, satellytûnderdielen, ensfh. te produsearjen, dy't it gewicht fan ûnderdielen kinne ferminderje, brânstofferbrûk ferbetterje, produksjekosten ferminderje en de hege prestaasjes en betrouberens fan ûnderdielen garandearje.

Auto: Produsearje silinderblok fan automotoren, transmissieskulp, lichtgewicht strukturele ûnderdielen, ensfh., om in lichtgewicht ûntwerp fan auto's te berikken, brânstofferbrûk en prestaasjes te ferbetterjen.

Medysk: De produksje fan medyske apparaten, keunstmjittige gewrichten, toskorthesen, ymplantearbere medyske apparaten, ensfh., neffens de yndividuele ferskillen fan pasjinten oanpaste fabrikaazje, ferbetterje de geskiktheid fan medyske apparaten en behannelingseffekten.

Skimmelproduksje: It produsearjen fan ynjeksjefoarmen, spuitgiefoarmen, ensfh., koarter de skimmelproduksjesyklus, ferminderet kosten, ferbetteret de krektens en kompleksiteit fan 'e skimmel.

Elektroanika: Produsearje radiatoren, skelpen, printplaten fan elektroanyske apparatuer, ensfh., om yntegreare produksje fan komplekse struktueren te berikken, de prestaasjes en waarmteôffiereffekt fan elektroanyske apparatuer te ferbetterjen.

Sieraden: Neffens de kreativiteit fan 'e ûntwerper en klantbehoeften kin in ferskaat oan unike sieraden makke wurde om de produksjeeffisjinsje en produktpersonalisaasje te ferbetterjen.

Pleatsingstiid: 22 novimber 2024